Compresseur mécanique

Bienvenue dans l'article sur Compresseur mécanique. Dans cet article, nous plongerons dans le monde passionnant de Compresseur mécanique, en explorant ses caractéristiques, sa signification et sa pertinence dans différents domaines. Compresseur mécanique est un sujet qui suscite l'intérêt et la curiosité de nombreuses personnes, car il a un impact significatif sur la société contemporaine. Dans cette optique, nous approfondirons les aspects les plus pertinents liés à Compresseur mécanique, dans le but de fournir une vision complète et complète de ce sujet. De son origine à son évolution, en passant par son influence aujourd'hui, nous aborderons différentes facettes de Compresseur mécanique pour en proposer une analyse complète et enrichissante.

Un compresseur est un mécanisme destiné à augmenter la pression d'un gaz. C'est aussi, par extension, une machine complète dans laquelle est installé ce mécanisme de compression (aussi appelé « élément de compression »), et incluant châssis, moteur d'entrainement, échangeurs, filtres, tuyauteries, éléments de régulation, armoire électrique… Ces compresseurs assemblés peuvent être fixes ou mobiles.

Les compresseurs sont omniprésents dans les secteurs de l'industrie, de la climatisation ou du transport, mais aussi dans des objets du quotidien comme les pompes à vélo ou les réfrigérateurs. La production de froid ou d'air comprimé, le transport du gaz naturel, la climatisation, les moteurs à réaction des avions ou les turbocompresseurs des voitures sont autant d'applications qui utilisent des compresseurs de gaz.

Apparu dès le nouvel empire égyptien, le soufflet est le précurseur de tous les compresseurs, mais la première machine soufflante à piston considérée comme un compresseur apparait en 1776, invention de l'écossais James Watt et du britannique John Wilkinson. De nombreuses autres techniques de compression de gaz sont ensuite inventées dans la seconde moitié du XIXe siècle et au début du XXe siècle; dont une partie est issue d'applications existantes sur les fluides liquides (on parle alors de pompes, les compresseurs ne compriment que des gaz).

Typologie des compresseurs

Les compresseurs sont divisés en deux grandes familles selon leur principe de compression[1].

- Un compresseur « volumétrique » réalise la compression d'un fluide gazeux par la diminution mécanique du volume d'une chambre de compression (pistons et membrane pour les compresseurs alternatifs, palettes, vis, scroll et lobes pour les compresseurs rotatifs). Il s'agit d'une compression mécanique.

- Un compresseur « dynamique » réalise la compression du gaz en transformant l'énergie cinétique liée à la vitesse de l'air (compresseurs centrifuges et axiaux).

-

Classification des compresseurs par type de compression

-

Schéma de principe d'un compresseur à turbine.

-

Symbole du compresseur sur un schéma tuyauterie et instrumentation.

Ils peuvent être lubrifiés ou non lubrifiés. Un compresseur est dit lubrifié lorsque le fluide comprimé est mis en contact direct avec un lubrifiant lors de la compression. Les compresseurs dynamiques, les compresseurs à membrane et les compresseurs à anneau liquide sont toujours non lubrifiés. Les autres techniques de compression existent en lubrifié et non lubrifié.

Les compresseurs peuvent être mono-étagés (un seul étage de compression), bi-étagés (un premier élément de compression refoule à l'aspiration d'un deuxième élément), jusqu'à trois ou quatre étages, voire plus.

L'énergie primaire nécessaire à l'entraînement de l'élément de compression est généralement un moteur électrique ou un moteur thermique.

Utilisations

Les compresseurs sont utilisés dans d'innombrables secteurs d'activité[2] et pour diverses applications.

- Machine complète et autonome

Les compresseurs d'air comprimé alimentent en énergie pneumatique toute l'industrie et d'autres secteurs (BTP, garages automobiles, dentistes, santé, bricoleurs...). Ils servent également à la production d'air respirable ou médical. Les compresseurs de gaz servent dans le transport ou le stockage dans l'industrie gazière (gazoducs).

- Sous-éléments dans des machines plus complexes

Seul l’élément de compression est utilisé. Les compresseurs de fluides frigorigènes servent dans les systèmes frigorifiques[3], les compresseurs de suralimentation dans les moteurs thermiques (voitures, bateaux...), les compresseurs dynamiques dans les turbines à gaz et les moteurs d'avion.

- Pompe à vide

Un compresseur peut servir de pompe à vide en utilisant le côté aspiration de l'élément de compression, le refoulement à l'air libre n'étant alors pas utilisé pour être comprimé.

Compresseurs dynamiques

Compresseur centrifuge

Les compresseurs centrifuges agissent principalement par accélération centrifuge d'un flux de fluide, on les retrouve également dans les turbines à gaz, turboréacteurs, turbocompresseurs.

Compresseur axial

Le compresseur axial est un compresseur dont le flux d'air suit l'axe de rotation. Le compresseur axial génère un flux continu d'air comprimé[4] et présente l'avantage de produire de gros débits de fluide avec un bon rendement spécifique, tout en conservant une surface réduite en façade. Il est nécessaire d'avoir plusieurs étages de compression pour obtenir des pressions élevées et des taux de compression équivalents à ceux d'un compresseur centrifuge[5].

Trompe hydraulique

La trompe hydraulique est une installation utilisant une chute d'eau pour souffler de l'air, en l'aspirant dans un tube par effet Venturi puis en le comprimant, du fait de la hauteur de chute.

Progressivement abandonnées pour diverses raisons, les trompes de Frizell-Taylor restent une technologie valable et sont régulièrement étudiées. En effet, elles peuvent valoriser l'énergie hydraulique de faibles hauteurs de chute avec un investissement faible, tout en garantissant un rendement supérieur à 70 %[6].

Éjecteurs

Il existe également des éjecteurs, parfois comparés à tort à des compresseurs mais qui n'en sont pas : ils n'augmentent pas la pression initiale mais créent une amplification du débit.

Compresseur hydraulique

Le terme compresseur hydraulique est utilisé abusivement pour nommer un groupe hydraulique ou une centrale hydraulique. Il peut être à pistons, palettes, engrenages, vis, etc. Le principe est le même que les compresseurs de gaz, mais doit supporter des pressions entre 20 et 700 bars et s’adapter aux contraintes de l'incompressibilité des liquides.

Compresseurs volumétriques rotatifs

Compresseur à vis

Le compresseur à vis fait partie de la famille des compresseurs volumétriques rotatifs ; la compression du gaz est réalisée par une diminution mécanique du volume des chambres de compression[2]. Il existe des vis doubles, les plus répandues, et des monovis. Les vis doubles se déclinent en deux catégories : vis non lubrifiées et vis lubrifiées (par injection d'huile ou injection d'eau).

Le compresseur à vis double est aujourd'hui la technique la plus utilisée pour la production d'air comprimé dans l'industrie dans les gammes de pression de 5 à 15 bar et les plages de débit de 100 à 3 000 m³/h. Il équipe également une grande part des systèmes frigorifiques industriels et tertiaires.

Compresseur à palettes (Multi-cellulaire)

Le compresseur à palettes est un compresseur volumétrique rotatif. Il est constitué d'un stator cylindrique dans lequel tourne un rotor excentré. Ce dernier est muni de rainures radiales dans lesquelles coulissent des palettes qui sont constamment plaquées contre la paroi du stator par la force centrifuge.

La capacité comprise entre deux palettes est variable. Devant la tubulure d'aspiration, le volume croît : il y a donc aspiration du gaz. Ce gaz est ensuite emprisonné entre deux palettes et transporté vers la tubulure de refoulement. Dans cette zone, le volume décroît et le gaz comprimé s'échappe dans la tuyauterie de refoulement.

Deux conceptions de compresseurs à palettes existent : à palettes sèches ou à palettes lubrifiées :

- fonctionnement avec lubrification : les palettes sont en général en acier et l'huile, outre la diminution du frottement entre palettes et stator, assure l'évacuation des calories et améliore aussi l'étanchéité au niveau des contacts palettes/stator. Dans cette configuration, le gaz comprimé est pollué par l'huile, il est donc indispensable de procéder à une étape de déshuilage, comme pour le compresseur à vis lubrifiées, avant l'utilisation de l'air comprimé ;

- fonctionnement à sec avec des palettes en matériau composite chargé en graphite ou en téflon.

Compresseur à anneaux liquides

Un compresseur à anneau liquide est une pompe rotative constituée d'un corps de pompe fixe et d'une roue à aubes entraînée en rotation; utilisée comme pompe à vide ou comme compresseur de gaz. le rotor est excentré dans un stator.. Un liquide, souvent de l'eau, est injecté dans le stator et forme, sous l'effet de la force centrifuge, un anneau collé au stator. Le principe est un peu semblable au compresseur à palettes

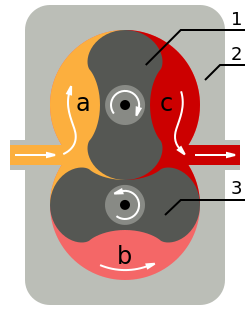

Compresseur à spirales (ou compresseur Scroll)

Le compresseur à spirale, également connu sous le nom de compresseur G ou scroll, fait partie des compresseurs volumétriques rotatifs. Il emploie deux spirales intercalées pour pomper et comprimer des fluides. Souvent, une des spires est fixe, alors que l'autre se déplace excentriquement sans tourner, de sorte à pomper, emprisonner puis comprimer des poches de fluide entre les spires, comme dessiné ci-contre.

Ce compresseur a été inventé dans son principe en 1905 par le français Léon Creux À l'époque, il était toutefois techniquement impossible de l'industrialiser du fait de la précision d'usinage nécessaire.

Ce type de compresseur est utilisé dans des systèmes de réfrigération ou les climatisations en tant qu'élément de compression, ou en tant que machine dans l'industrie pour comprimer de l'air à 8, voire 10 bars. La chambre de compression n'est pas lubrifiée, ce qui permet de délivrer un air exempt d'huile (exceptés les COV aspirés). Ils ont des avantages sur les compresseurs à piston — plus répandus — (poids, taille, moins de pièces mobiles, fiabilité), mais ils sont aussi plus chers à produire, limitant donc leurs emplois aux applications ou le coût à une moindre importance que les avantages cités.

Ces compresseurs ont connu une brève application dans l’automobile au milieu des années 1980, lorsque Volkswagen décide de donner sa chance à cette technologie avec le compresseur G sur les modèles Polo G40 phase 2, et les Polo G40 phase 3, Corrado G60 et Golf II G60 et Rallye et Passat G60. Le qualificatif 40 ou 60 vient de la profondeur de la spirale.

Compresseur à lobe(s)

Le compresseur à engrenage ou à lobes, souvent appelé compresseur Roots, est un compresseur volumétrique rotatif. Le mécanisme comprend deux rotors synchronisés en rotation, installés dans un stator, qui emprisonnent l'air lors de leur rotation pour le comprimer par une diminution mécanique du volume de la chambre de compression[2]. Le volume emprisonné et la vitesse de rotation déterminent le débit. Le taux de compression dépend du profil, de la conception, des jeux fonctionnels et des fuites internes, des vitesses et puissances engagées... Plus simplement des limites technico-économiques de la technique utilisée[7].

Les compresseurs à becs sont très voisins des compresseurs à lobes, seuls les profils des lobes sont différents (au lieu des deux lobes en « 8 » du schéma ci-contre, on peut imaginer deux « 9 »). Il existe également des profils de compresseurs tri-lobes.

Les applications les plus fréquentes sont pour de basses pressions < 2 bars et des débits très importants, pouvant être > 100 000 m3/h (cas typiques de l'aération des bassins de traitement des eaux par bullage).

Le compresseur à lobes est inventé dans les années 1860 et breveté en 1868 par les frères Francis et Philander Roots[8]

Compresseur à piston roulant

Le compresseur à piston roulant est un compresseur volumétrique rotatif employé majoritairement dans les applications frigorifiques de petite puissance.

Un rotor cylindrique, excentré dans un stator, tourne de façon orbitale à l'intérieur du stator[9]. Une palette assure l'étanchéité entre le rotor et le stator pour séparer le côté admission et le côté compression. La chambre de compression a la forme d'un croissant dont le volume est successivement augmenté puis diminué lors du déplacement du rotor le long de la paroi interne du stator[10].

Compresseurs volumétriques alternatifs

Compresseur à pistons

Un compresseur à pistons reprend l'architecture des moteurs à pistons , mais l'analogie s'arrête là, l'usage de ce concept mécanique étant inversé du point de vue énergétique (le moteur à pistons crée un mouvement rotatif à partir d'une combustion interne, le compresseur à piston crée de l'air comprimé à partir d'un mouvement rotatif).

Principe de fonctionnement (voir schéma ci contre) : un piston effectue un mouvement alternatif dans un cylindre, faisant ainsi varier le volume de la chambre de compression. Des clapets anti-retour, ou soupapes, à l'admission et au refoulement, installés dans des plaques (ou des boîtes) à clapets couvrent le cylindre à son extrémité, surmontés d'une culasse.

Phase d'admission d'air : lorsque le piston s'éloigne de la culasse, le volume de la chambre de compression s'agrandit. La dépression créée aspire l'air ambiant au travers de la culasse puis du clapet d'admission (ou d'aspiration). Le clapet de refoulement (ou d'échappement) est fermé, en fonction anti-retour.

Phase de compression : lorsque le piston se rapproche de la culasse, l'air présent est comprimé par la réduction du volume de la chambre de compression. Le clapet d'aspiration se referme sous l'effet de sa fonction anti-retour. L'air comprimé est donc contraint de s'échapper au travers du clapet de refoulement.

L'échappement d'air oppose une certaine résistance qui provoque un échauffement. Cumulé avec la chaleur provoquée par la compression, cela entraîne des températures de compression très élevées (>100 °C). Les clapets de compresseurs, pièce maîtresse des compresseurs, sont des éléments très sollicités, surtout au refoulement, tant en efforts mécaniques qu'en températures. Il existe des clapets concentriques et des clapets à lamelles pour des applications plus courantes, nécessitant tous une maintenance récurrente[11].

Un compresseur à piston peut être équipé d'un ou plusieurs pistons, il sera alors désigné en tant que mono-cylindre, bi-cylindres, six-cylindres, etc. (il y a autant de cylindres que de pistons). En cas de multi-cylindres, les phases d'admission et d'échappement sont décalées pour mieux répartir les efforts mécaniques, et cela diminue les effets de pulsation de la production du fluide comprimé (les mouvements alternatifs des pistons induisent une production d'air par a-coups, inconvénient propre aux compresseurs alternatifs), spécificité des multi-étages des compresseurs à pistons. Ces compresseurs présentent par ailleurs de très bon taux de compression et sont très souvent privilégiés pour produire l'air comprimé à haute pression (plongée sous-marine-300 bars, injection PET-20 à 40 bars).

Les compresseurs à piston existent en versions lubrifiées ou non-lubrifiées. Ils peuvent être à simple ou double effet : un simple effet comprime d'un seul côté du piston, un double effet a deux chambres de compression, une de chaque côté du cylindre.

Les compresseurs de réfrigérateurs sont habituellement de type hermétique à pistons.

Histoire du piston Les premiers compresseurs à piston étaient des compresseurs à double effet, dont l'unique piston ne comprimait pas directement l'air, mais agitait une masse d'eau qui remplissait les chambres de compression. Cette eau, mise en mouvement par le piston, jouait elle-même le rôle de piston en se déplaçant dans des cylindres de manière alternative, comprimant ainsi l'air contenu dans ces cylindres, comme, par exemple, dans le compresseur Sommeiller[12], du nom de son inventeur. Les clapets d'aspiration et de refoulement (les soupapes), comme les segments, étaient le plus souvent en cuir.

Compresseur à membrane (à diaphragme)

Le principe est le même que pour le compresseur à piston, mais une membrane (comme une rondelle pleine et souple) remplace le piston dans ses fonctions, souvent pour de plus petits débits que pour le compresseur à piston.

Un compresseur à diaphragme, ou compresseur à membrane, est une technique de compression non lubrifiée. L'air comprimé est exempt d'huile, à l'exception des polluants aspirés dans l'atmosphère.

Compresseur ionique

Un compresseur ionique ou compresseur a liquide ionique est un compresseur volumétrique alternatif à pistons liquides, destiné initialement à comprimer de l'hydrogène. Des pistons flottants, qui ne sont pas rattachés sur un embiellage traditionnel, sont mû par par une énergie hydraulique. Un liquide ionique recouvre ces pistons métalliques pour former un piston liquide, seul élément en contact avec l'hydrogène dans la partie basse des chambres de compression.

Équipements associés

Les compresseurs, en tant que machines complètes (notamment pour produire de l'air comprimé), sont le plus souvent associés à d'autres équipements indispensables à cette production.

Des réservoirs sous pression stockent l'énergie produite lors de la compression et permettent la régulation du fonctionnement des compresseurs. Ces réservoirs, soumis à des pressions internes, stockent une énergie considérable. Ils représentent à ce titre un risque potentiel d'accident et sont soumis à une législation sur les ESP (Équipements Sous Pression).

Des filtres et des sécheurs d'air comprimé permettent d'obtenir la qualité d'air (ou de fluide) requise par le procédé utilisateur.

Notes et références

- ↑ « guide pratique air comprimé » , sur ATEE / ADEME page 25, (consulté le ).

- Thierry DESTOOP, Compresseurs volumétriques par , sur free.fr consulté le 16 juillet 2018.

- ↑ Souheila Mellari, « Installations frigorifiques à compression mécanique » , sur Institut International du Froid (consulté le ).

- ↑ Voir : Les compresseurs axiaux, sur lavionnaire.fr, consulté le 10 février 2019.

- ↑ Robert Rey, « Machines à fluides compressibles, turbines et compresseurs », sur Arts et métiers Paritech sur archive Wikiwix, (consulté le )

- ↑ (en) Dean L. Millar, « A review of the case for modern-day adoption of hydraulic air compressors », Applied Thermal Engineering, no 69, , p. 55-77 (DOI 10.1016/j.applthermaleng.2014.04.008, lire en ligne).

- ↑ « Compresseurs », sur Process's (consulté le )

- ↑ (en) « Story of roots », sur Rootsblower

- ↑ « Les compresseurs rotatifs en CVC », sur ABC CLIM (consulté le )

- ↑ « compresseurs », sur Energie + le site.be (consulté le )

- ↑ (en) « clapets hoerbiger », sur fabricant de clapets.

- ↑ Joseph Costa, Traité élémentaire de l'air comprimé, Paris, Librairie Polytechnique, Baudry et Cie, , 150 p. (lire en ligne), p. 36 (page 20 de l'ouvrage initial).

Voir aussi

Articles connexes

- Turbocompresseur

- Suralimentation

- Pompe hydraulique

- Hydromécanique

- Compresseur à hydrures

- Air comprimé

- Sécheur d'air comprimé

- Machine soufflante

Liens externes

- Notices dans des dictionnaires ou encyclopédies généralistes :